脱模剂回收设备简介

一、应用范围

1、根据生产工艺流程分析,厂区废液来自生产废水及生活污水,生产废水主要为压铸环节产生的脱模剂废液

2、脱模剂主要成分工业凡士林、单甘脂、硅油、乳化剂等

3、使用后的脱模剂产生大量浮油、杂质、异味、细菌等有机菌体

4、不经处理直接排放对周边水体污染非常严重,且环保及环评问题日益紧迫和严重

5、处理囤积的大量废液费用太高

6、一次性使用对生产成本浪费太大

7、如何将废旧脱模剂高效回收使用,解决危废、环保等问题、降低生产成本问题是每个企业都在思考的问题

二、需解决问题

1、100%高效回收废旧脱模剂,降低40%脱模剂消耗量

2、有效去除废液中大量浮油、颗粒状杂质、异味、细菌等有机菌体

3、按所需浓度精准配比

4、自动回收自动供液自动控制

5、过滤后脱模剂满足现场使用标准,确保产品良率

6、纯物理过滤,不影响脱模剂成分及性能

7、根据现场废液量定制所需型号和功能

三、设备原理及构造

1、多组液位控制系统:系统设置多组液位,包括:废液池液位控制;净液池进出液液位控制;分离箱液位控制;实现自动化智能操作;

2、预过滤:过滤100微米以上杂质,可清洗;

3、纸袋过滤系统:通过进液泵,废液经过滤布自动走纸的方式进行初步过滤;过滤精度30um,污液通过纸带,细微的杂质被吸附在纸带表面上,杂质逐渐堆积直至纸带堵塞,此时污液液面上升,液位浮漂浮起,发讯装置发出讯号,减速机开始工作,带动链条和链条链网运动,将污染物和脏纸带排入排污箱,污液液面随之下降,发讯装置发讯,减速机停止工作,过滤系统进入下一个工作循环,从而实现纸带自动更新,能够有效过滤液体中的油泥、机械杂质、金属颗粒及油污包合物等,提高水体洁净度;

4、油水分离:通过三级油水分离装置来实现油水分离。

第1级采用油水密度不同进行油水分离;

第二级延时油水分离,延时将设备内油及液打入油水分离池;

第三级高精度油水分离装置,采用我司zhuanli油水分离技术,滤袋材质选用纤维材料进行改性,具有亲水疏油的特性,吸油能力达1:30,可彻底却除于脱模剂中的残留油质,将处理后的液体含油量降至Z低,储油量约6KG;

5、双臭氧杀菌装置:采用高压放电式:利用交变高压电场,使含氧气体产生电晕放电,电晕中高能自由电子离解氧分子并聚合生成臭氧分子的方法;高效实现除臭、消毒、杀菌,去除异味,高效改善并抑制废液发臭及减少细菌含量等情况;

6、精过滤(处理悬浮油):将净化后的液体,从底部抽液并于出液口加装精过滤单元,将脱模剂进一步进行净化处理(杂质精度:1um-10um可根据工况要求自行选配);采用工业水处理滤芯滤芯多级过滤装置,处理脱模剂中细小的颗粒杂质,处理精度1微米;随后利用油水比重特性,水体通过时,油会随着滤芯外壁上浮,通过回油管路进入到净化池内进行再次油水分离,降低液体中的含油量。

7、废液配比单元:设备配置自动配比装置,净化后脱模剂可根据使用标准自动配比后流入客户净液池。

8、在线浓度检测:检测过滤后液体浓度

9、智能补液:废液量不能满足生产使用时,启动智能补液系统;

10、压力控制:设备配置杂质系统压力控制及报警装置;

11、操作方法:全自动一键启动,PLC控制,操作简单;

四、技术要求

1、对废脱模剂进行油水分离;

2、处理废脱模剂中悬浮的颗粒物杂质;

3、双臭氧进行杀菌消毒;

4、处理量:700T/H;

5、设备操作简单、维护方便;

6、延长脱模剂使用周期,减少排放成本;

7、自动配比;

8、在线浓度检测

9、功率:1.5KW

10、过滤精度:5um

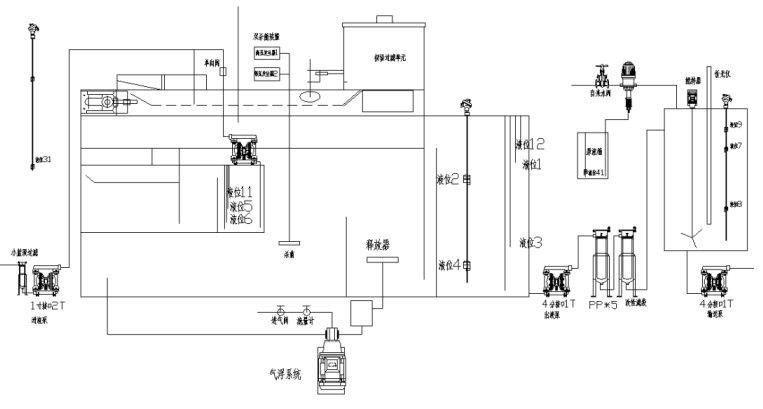

五、工艺流程图

六、客户案例图片

七、技术成果

八、感恩客户